Contenido

Problema 1: Cálculo de materias primas para producir productos/bienes terminados

Una fábrica utiliza una materia prima específica. También hay tres procesos A, B y C. Los datos relativos a las entradas, salidas y rechazos para el mes de abril se dan a continuación.

| Entradas (en piezas) (incluyendo la apertura de W.I.P.) |

Rechazos (en trozos) |

Salida (en trozos) |

|

| 18.000 | 12.000 | ||

| B | 19,800 | 1.800 | 18.000 |

| C | 20.400 | 3.400 | 17.000 |

Requerido

Calcula el costo de las materias primas necesarias para producir una sola pieza del producto terminado cuando:

- El peso del producto terminado es de 10 gramos

- El precio de la materia prima es de $1 por kg

Solución

1. Proceso

| No. de Piezas | Piezas rechazadas | |||

| Entrada | Salida | No. | % de la producción | |

| 18.000 | 12.000 | 50% | ||

| B | 19,800 | 18.000 | 1.800 | 10% |

| C | 20.400 | 17.000 | 3.400 | 20% |

Si 1,000 piezas es la salida requerida del Proceso C, la entrada debe ser 1,000 más 20% (es decir, 1,200 piezas). Esta entrada de 1.200 unidades para el Proceso C debe ser la salida del proceso B.

El porcentaje de rechazo, que es del 10% en el Proceso B, significa que la entrada en el Proceso B debe ser de 1,200 piezas más el 10% (es decir, 1,320 piezas). De igual forma, 1.320 piezas deben ser producidas por el Proceso A.

Con un porcentaje de rechazo del 50%, la entrada del Proceso A debe ser de 1.320 más 50% (es decir, 1.980 piezas). Esta información se puede tabular de la siguiente manera:

| Proceso | Entrada | Rechazo | % de rechazo de la salida | Salida |

| 1.980 | 660 | 50% | 1.320 | |

| B | 1.320 | 10% | 1,200 | |

| C | 1,200 | 200 | 20% | 1.000 |

2. Dado

El peso del producto acabado es de 10 gramos por pieza.

Suponiendo que no hay otra pérdida de material, el material total requerido para 1.980 piezas de entrada para el Proceso A es el siguiente:

1.980 uds. x 10 gms. 19.800 gms.

Tipo de Material $1 por kg

Coste de la materia prima (19.800 x 1) / 1.000 19,80

Costo de la materia prima por pc. 19.80 / 1.000 $0.0198

Problema 2: Cálculo de los niveles de stock máximo, mínimo y de reorden

(1) Discutir la consideración que influye en la fijación de los niveles de stock máximo, mínimo y de reorden. Ilustrar su cálculo utilizando la siguiente información para un componente ‘ZYP’.

| Uso normal | 50 por semana |

| Uso Mínimo | 25 por semana |

| Uso máximo | 75 por semana |

| Reordenar cantidad | 300 unidades |

| Reordenar periodo | 4 a 6 semanas |

Solución

Nota: Para más información sobre los factores que influyen en los niveles de stock, lee la discusión de las páginas anteriores.

Nivel de Reorden Máx. consumo por día/por semana etc. x Max. período de re-orden

75 unidades x 6 semanas 450 Unidades

Nivel Máximo Nivel de Reorden + Cantidad de Reorden – (Consumo Mínimo por día/por semana etc. x Tiempo mínimo requerido para obtener los suministros)

450 unidades + 300 unidades – (25 unidades x 4 semanas)

750 unidades – 100 unidades 650 unidades

Nivel Mínimo Nivel de Reorden – (Consumo normal por día/por semana etc. x Periodo medio de reordenación)

450 unidades – (50 unidades x 5 semanas)

450 unidades – 250 unidades 200 unidades

(2) Se utilizan dos componentes, A y B, de la siguiente manera:

- Uso normal 50 unidades por semana cada una

- Uso mínimo 25 unidades por semana cada una

- Uso máximo 75 unidades por semana cada una

- Reordenar cantidad A: 400 unidades

- Reordenar cantidad B: 600 unidades

- Reordenar periodo A: 4 a 6 semanas

- Reordenar periodo B: 2 a 4 semanas

Requerido

Para cada componente, calculando lo siguiente:

- Nivel de Reorden

- Nivel mínimo

- Nivel máximo

- Nivel de stock promedio

Solución

(1) Nivel de Reorden Consumo máximo por día/por semana etc. x Período máximo de re-orden

Componente A 75 unidades X 6 semanas 450 unidades

Componente B 75 unidades X 4 semanas 300 unidades

(2) Nivel Mínimo Nivel de Reorden – (Consumo normal por día/por semana etc. x Periodo de Reordenación Promedio)

Componente A 450 unidades – (50 unidades x 5 semanas) 200 unidades

Componente B 300 unidades – (50 unidades x 3 semanas) 150 unidades

(3) Nivel Máximo Nivel de Reorden – Cantidad de Reorden – (Consumo Mínimo por día/por semana, etc. x Tiempo Mínimo Requerido para conseguir los suministros)

Componente A 450 unidades + 400 unidades – (25 unidades x 4 semanas)

850 unidades – 100 unidades 750 unidades

Componente B 300 unidades + 600 unidades – (25 unidades x 2 semanas)

900 unidades – 50 unidades 850 unidades

(4) Nivel de stock promedio Nivel Mínimo + 1/2 (Cantidad de Reorden)

Componente A 200 unidades + (1 / 2 x 400 unidades) 400 unidades

Componente B 150 unidades + (1/2 x 600 unidades) 450 unidades

Problema 3: Cálculo del ratio de volumen de negocios de los materiales

Las cifras que se muestran a continuación se tomaron de los registros de John and Co. para el año terminado el 31 de marzo de 2019. La valoración de inventario es de $1 por kg.

| Material X | Material Y | |

| $ | $ | |

| Stock de apertura | 1.700 | 1,200 |

| Compras | 51.000 | 32.000 |

| Cierre de stock | 1,200 | 1.000 |

Requerido

Calcula lo siguiente:

- Ratio de rotación de materiales

- Número de días que se mantiene el inventario promedio

Solución

(1) Material consumido

| Material X (kgs) |

Material Y (kgs) |

|

| Apertura stock Add: Compras |

1.700 51.000 |

1,200 32.000 |

| 52.700 | 33.200 | |

| Menos: Cierre de stock | 1,200 | 1.000 |

| 51,500 | 32.200 |

(2) Inventario promedio

Inventario promedio (Ingreso + Cierre) / 2

Material X (1.700 + 1.200) / 2 1.450 kgs.

Material Y (1.200 + 1.000) / 2 1.100 kgs.

(3) Relación de rotación de materiales

Material consumido durante el periodo / Inventario Promedio

Material X 51.500 / 1.450 35,5 veces (aprox.)

Material Y 32.200 / 1.100 29,3 veces (aprox.)

(4) El número de días que se mantiene el inventario promedio

Número total de días en el periodo / Volumen de negocios de los materiales

Material X 365 / 35.5 10.3 días (aprox.)

Material Y 365 / 29.3 12.5 días (aprox.)

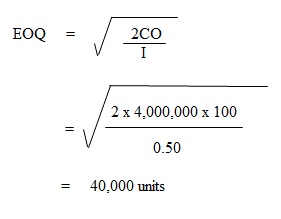

Problema 4: Cálculo de la cantidad de orden económico

Tarea A

Considera la siguiente información:

- Consumo anual: 40.00,000 kgs

- Costo de hacer un pedido: $100

- Costo de llevar un kg de materia prima por un año: $0.50

Requerido

Calcula la cantidad de orden económica (EOQ).

Solución

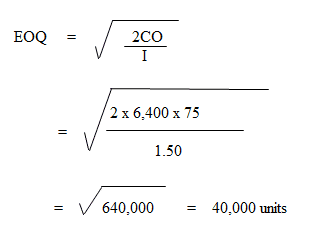

Tarea B

La demanda anual de un producto es de 6.400 unidades. El costo unitario es de $6 y el costo de transporte del inventario es de 25% anual.

Requerido

Si el costo de adquirir una unidad es de $75, determina lo siguiente:

- EOQ

- Número de pedidos por año

- Tiempo entre dos órdenes consecutivas

Solución

1. Cálculo de EOQ

2. Núm. de pedidos por año Consumo anual / Tamaño de un pedido

6.400 unidades / 800 unidades

8 órdenes

3. Brecha de tiempo entre dos pedidos consecutivos 12 meses / No. de órdenes

12 meses / 8 pedidos

1,5 meses

Preguntas frecuentes

¿Qué es el costo del material?

El cálculo de costos de materiales es un sistema que mide y registra el costo del material consumido durante un período específico. Implica el registro y el seguimiento de las materias primas utilizadas para producir bienes y servicios terminados.

¿Cuál es la fórmula del costo de los materiales?

Coste del material coste del material / cantidad 100

¿Cuál es el problema más común en la contabilidad de costos de materiales?

El problema más común que enfrentan los contadores de costos de materiales es que recopilan demasiados datos y no los analizan de manera efectiva.

¿Cuál es el propósito principal del costo de los materiales?

Determinar los costos reales asociados con la producción de productos/servicios, con el fin de ayudar a los gerentes a tomar mejores decisiones sobre la fijación de precios y la asignación de recursos para futuras operaciones.

¿Cuáles son los diferentes tipos de costo de los materiales?

Los dos métodos importantes de cálculo de costos de materiales son el método del primero en entrar y el primero en salir (fifo) método last-in first-out (lifo).